Pièces de grandes dimensions

Le dénominateur commun dans le secteur de l'énergie, en termes d'usinage, est la taille et le poids des pièces qui doivent être fabriquées. Le secteur pétrolier et gazier couvre les tubes de forage, les tubages, l'équipement de tête de puits et les soupapes sous-marines, alors que le secteur de la production d'énergie est dominé par les arbres de rotors et les disques, les carters, les turbines et les arbres de générateurs.

Dans ce contexte, les machines d’usinage multitâches, qui permettent de réduire le nombre d'opérateurs et les temps de réglage, tout en limitant le déplacement des pièces de grandes dimensions à travers l’atelier, ont toujours été une priorité pour le secteur de l'énergie et ont permis une meilleure qualité du produit fini.

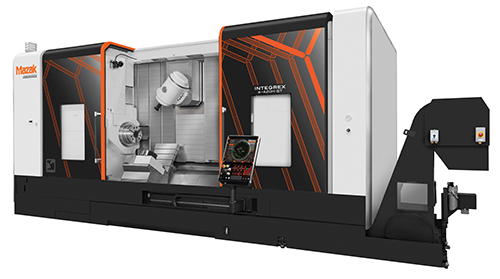

La gamme de machines multitâches MAZAK INTEGREX e-H est idéale pour l’usinage de pièces comme les arbres lourds et de grand diamètre, car elles sont capables de réaliser toutes les opérations en une seule prise, y compris le tournage, le fraisage, l'alésage et le perçage, sans avoir à déplacer la pièce vers une autre machine.

Même la plus petite des machines de la gamme e-H, à savoir l'e-420H, dispose d'une grande aire d’usinage avec un débattement maximal de 670 mm, ce qui permet d'usiner de grandes pièces. La taille de l'espace de travail et cette multifonctionnalité sont complétées par une broche principale de 4 000 tr/min et une broche de fraisage de 12 000 tr/min ultra puissantes, capables d'évacuer de grandes quantités de métal tout en maintenant une productivité exceptionnelle.

At the top end of the e-H range is the INTEGREX e-800H, which has a large Y-axis stroke of 800mm which makes it ideal for extra-large part production. The machine has the power, torque and accuracy to achieve unbeatable metal removal capabilities when processing workpieces with load capacities of up to 15 tons. Critically, the machine is also equipped with a Long Boring Bar (LBB) which offers deep-hole capability and a rigid tool holder system, with four clamping units, for enhanced machining capacity and rigidity when machining large complex internal features that are common to many applications.